製品設計の総合支援

あなたの会社の製品設計の総合支援を致します

長年にわたり、自動車メーカーやサプライヤー向けに、金属・樹脂部品を中心とした製品設計を数多く手がけてまいりました。

特に、自動車の内外装部品、ボディ、EV車向けE-Axle、FCEV車向けFCスタック関連部品など、

高精度かつ複雑な形状の部品設計に強みを持っています。

機械工学に基づいた軽量化、高強度化、コスト削減といったお客様のニーズに合わせた最適な設計をご提案いたします。

自動車アフターパーツ・特装車・キャンピングカー・産業用ドローン・ロケット/宇宙・医療品・家電製品など、多岐にわたる製品設計に対応可能です。

設計業務だけでなく、試作品製作、企業内設計部門への技術支援まで、製品化までの全工程をワンストップでサポートいたします。

協力企業との連携により、設計から製造までの一貫したモノづくりを実現し、お客様の製品開発を強力に支援いたします。

設計成果物

- 3D-CADモデル

- 図面

- CAE解析(静解析、共振周波数解析)

- 部品構成表

- 設計書

- 設計根拠資料(エビデンス)

- ベンチマーク資料

- FMEA

- DRBFM

- FTA/FPA

- なぜなぜ分析

設計ツール

- 3D-CAD:CATIA V5、Fusion360

- CAE解析(静的構造解析):CATIA V5、ANSYS

- CAE解析(共進周波数解析):CATIA V5

- 3Dスキャナー:FreeScan Combo

- 技術計算ソフト:CADTOOLメカニカル8

- SEM(走査電子顕微鏡)元素分析:

市場で信頼実績のある製品をベースに、その製品との差(違い)を比較しながら開発品の材料選定を行うことができます。 - マイクロスコープ

- オートグラフ

- 振動試験機

(行政機関の試験機で評価試験の結果を検証できます)

製品設計について

プロダクトデザイン(インダストリアルデザイン)

プロダクトデザインは、例えば自動車、家電製品、家具、玩具など、私たちの生活を豊かにするあらゆる製品のデザインです。

単なる見た目の美しさだけでなく、人間工学に基づいた使いやすさ、目的を達成するための機能性、安全な使用を実現するために機械工学に基づいた構造設計など、多岐にわたる要素を総合的に考慮します。

機構設計

機械の動きや機能を実現するための、部品の形状、配置、そしてそれらの部品が組み合わさる仕組みを設計することです。

製品の内部構造であり、製品の性能、耐久性といった、製品全体の品質に大きく影響します。

筐体設計

製品を外部環境から保護し、内部部品を収納するための外装を設計することです。

製品の外観デザインを決定するだけでなく、耐衝撃性、防水性、放熱性など、製品の機能を最大限に引き出すための役割を果たします。

摺動設計

機械の動作を円滑にし、製品の寿命を延ばすために不可欠な設計工程です。

摺動部における摩擦や摩耗を低減し、騒音を抑制するために材料選択、表面処理、潤滑方式などが検討されます。

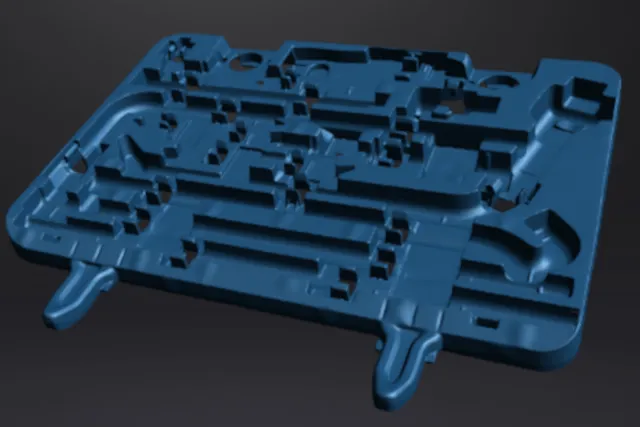

技術例①:3D-CAD(3Dスキャナー)モデル

3D-CADは、コンピュータ上で3次元の立体的なオブジェクトやモデルを設計するためのソフトウェアです。

従来の2D図面だけでなく、立体的な形状を直接作り出すことで、よりリアルで正確な設計を可能にします。

一方、3Dスキャナーは、実物の形状をデジタルデータに変換する装置です。

これら2つの技術を組み合わせることで、実物を3Dモデルとして取り込み、CAD上で設計や修正を行うことが可能となり、設計の効率化と精度向上に貢献します。

技術例②:構造解析及び実機評価を併用した高精度剛性設計

解析結果から安全率を確認した後、引張試験機等で圧縮または引張試験を行い、S-S線図を求めて解析との整合性を検証します。

また、変動する応力に加えて、異なる平均応力(ワークに対してかかる一定の応力)下での疲労限度を評価する際には修正グッドマン線図を用い、変動する応力下での疲労寿命を予測するための経験則として累積疲労損傷則(マイナー則)等を用いて検証をします。

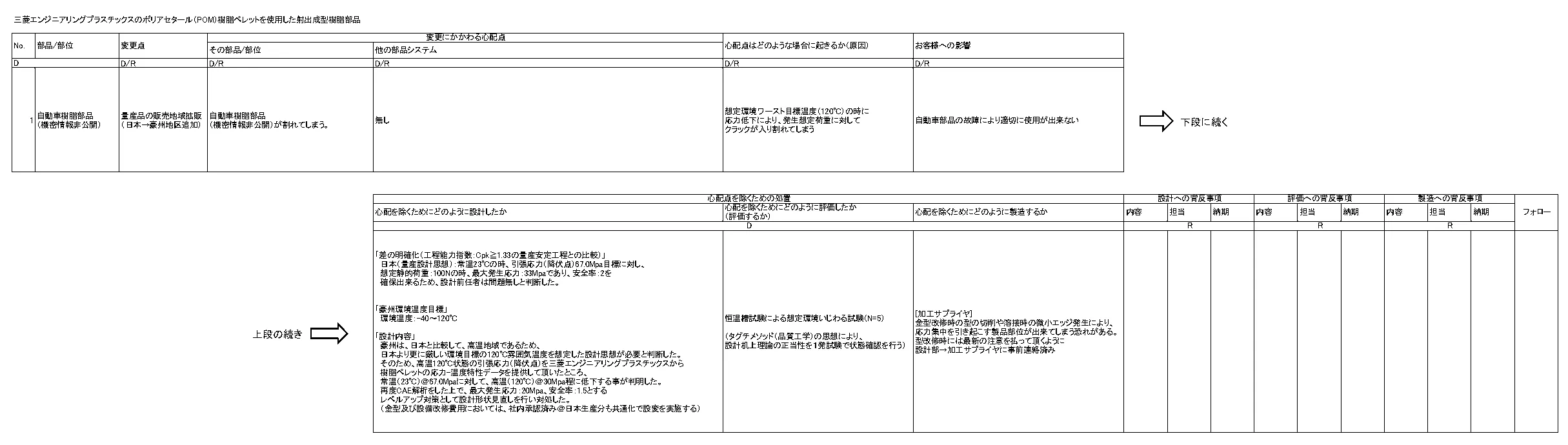

技術例③:DRBFMによる未然防止手法

DRBFMは、トヨタグループが導入している、製品の設計段階で起こりうる問題を未然に防ぐための手法です。

従来品との比較を行い、設計変更点や新たな要素に潜むリスクを洗い出し、議論することで、問題の発生を防止します。

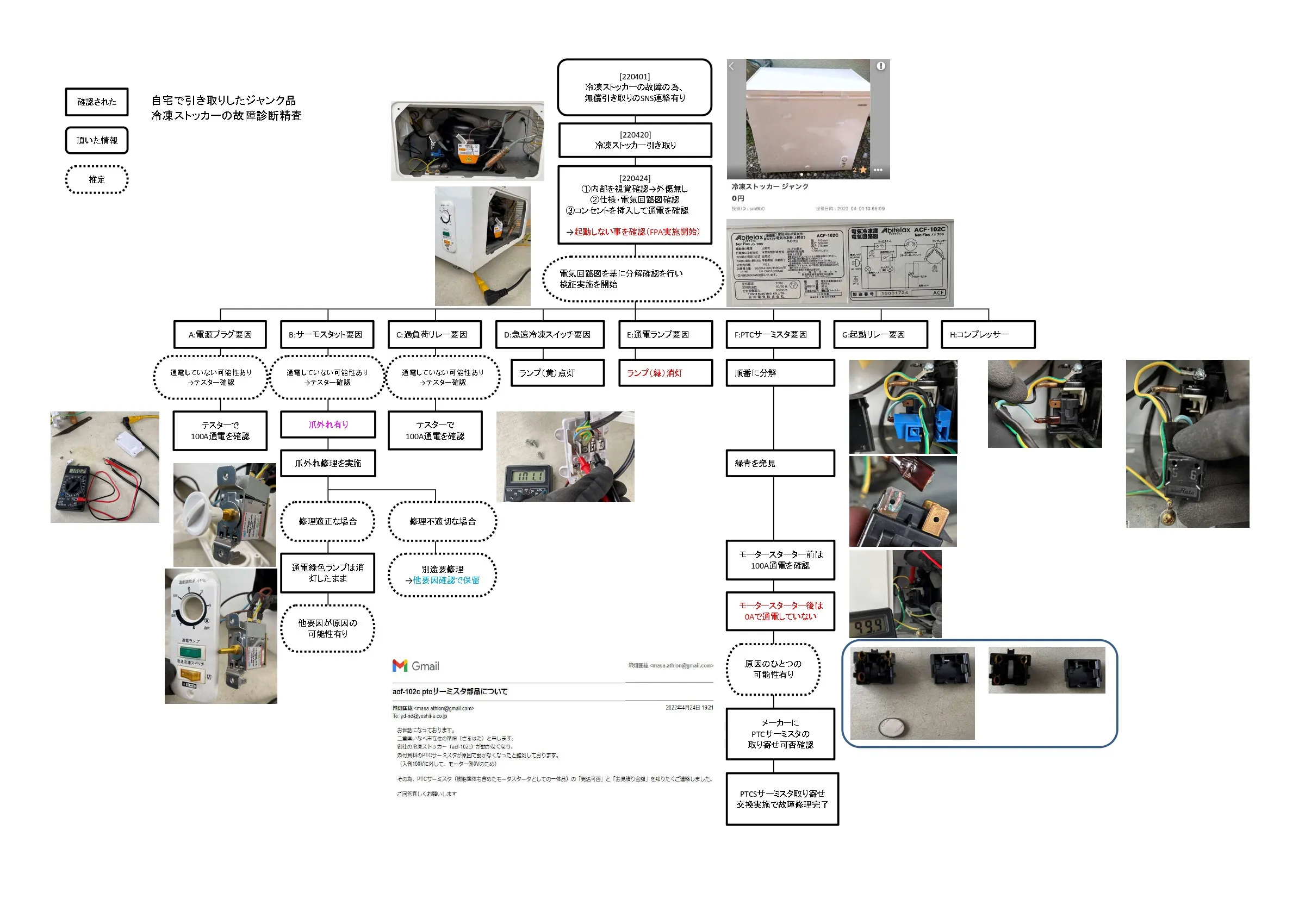

技術例④:FPAによる故障診断解析

FPA(Failure Phenomena Analysis)は、元トヨタ自動車や九州大学の教授を務めた品質管理の専門家、吉村達彦氏が考案した手法です。

何が起きているのかという事実の発見のために使われる手法で、目の前の事実(現象)の連鎖を深堀することで、問題の本質の事実を発見する手法です。

信頼性管理手法の一つである故障の木解析(FTA:Failure Mode and Effects Analysis、JIS C 5750-4-4)にも対応いたします。

FTAは、故障原因を木構造で表現し、その原因となる事象を特定することで、システムの信頼性を向上させる手法ですが詳細は割愛いたします。

設計ポリシー、設計思想

私たちの設計ポリシーは、お客様にとって『シンプルで、作りやすく、そしてコストパフォーマンスの高い』製品を設計することです。

なぜ、そう考えるのか?

それは、私たちが作る製品が、最終的にお客様の手によって使われることを常に意識しているからです。

シンプルであること

複雑な構造は故障のリスクを高め、お客様の負担を増やします。シンプルな設計は、製品の信頼性向上だけでなく、メンテナンスの容易さにもつながります。

作りやすいこと

製造現場の負担を減らし、製品の品質を安定させることができます。これは、納期を守り、お客様にご満足いただくための重要な要素です。

コストパフォーマンスの高さ

高品質な製品を、できるだけ低コストで提供することで、お客様の満足度を高め、競争力を強化することができます。

私たちが心がけているのは、お客様への感謝の気持ちです。

製品設計という仕事は、お客様と直接顔を合わせる機会が少ないため、ついつい自分の世界に閉じこもりがちです。

しかし、常に「この製品は誰かの役に立つのか?」という問いを胸に、お客様の視点に立って設計に取り組んでいます。

具体的な取り組みとして、GD3という設計思想を取り入れています。

GD3は、

「Good Design(良い設計)」

「Good Discussion(良い議論)」

「Good Design Review(良い設計レビュー)」

の頭文字を取ったもので、

設計段階から問題を未然に防ぎ、高品質な製品を安定的に供給するための手法です。

この考え方を参考に、お客様にとってより良い製品を生み出すべく、日々研鑽を積んでいます。

私たちが目指すのは、単なる製品の設計ではありません。

お客様の生活を豊かにし、社会に貢献できるような、素晴らしい製品を生み出すことが私たちの目標です。

そのために、私たちはこれからも、お客様の声に耳を傾け、技術革新を追求し続け続けていきます。

設備・治具設計の業務支援

発注先が高齢化により業務の対応困難、少子化によりエンジニアの従業員が集まらない!ということはありませんか?

国内外の協力企業との強力なパートナーシップにより、3D-CAD(ICAD-SX、SOLIDWORKS等)を用いた機械メカ設計から、Unidraftによる電気制御設計やシステムインテグレーションまで、幅広い分野のプロフェッショナルが産業用設備の専用機・汎用機、治具に関するご要望にお応えいたします。

構想設計から対応可能な経験豊富なエンジニアが多数在籍しておりお客様に安価かつ高品質な成果物をご提供することをお約束いたします。

業務の進め方として、弊社がプロジェクトリーダーとして全体を統括し、国内及び海外協力企業のエンジニアと連携して各社の得意分野を活かした役割分担で業務を遂行いたします。

対応可能な業務範囲

- 構想設計

- 詳細設計

- 基本設計

- CAD設計(メカ:SOLIDWORKS、ICAD SX/電気:Unidraft)

- 組図、部品図作成など

- 国内外エンジニアとの連携による設計業務の遂行

- メカ、エレキ、ロボットSlerとの協業

協力会社

- ベトナム・ミャンマー設計者との連携

- 設備設計会社との連携

(構想設計から図面バラシまで臨機応変に対応いたします) - 金属や樹脂の加工・製造会社との連携

強み

- 多様な専門性: メカ設計、電気設計、システムインテグレーションの専門家が連携し、 最適なソリューションを提供します。

- 柔軟な対応力: 構想段階から詳細設計、簡単な図面作成まで、お客様のニーズに合わせて柔軟に対応いたします。

- グローバルなネットワーク: 国内外の優秀なエンジニアと連携し、最新の技術や知識を活用し成果物の作成を行います。

デジタルファブリケーション技術支援

3Dスキャン × 専門設計 × 柔軟な製造連携

「図面がない部品を復元したい」「新製品の構想を形にしたい」「市場にない部品を小ロットで作りたい」そんな悩み、笊畑機械設計にお任せください。

私たちは、FreeScan Comboによる高精度な3Dデータ取得だけでなく、その先の「動く、使える、作れる設計」に強みがあります。

板金やダイカスト、樹脂からCFRP、さらには木材まで。

材料の特性を知り尽くしているからこそ、最適な試作・小ロット製造のご提案が可能です。

デジタルファブリケーションとは?

実物やアイデアから3Dデータを生成し、最新のデジタル工作機械(3Dプリンタ・CNCルータ等)と最適な工法を組み合わせて、迅速に製品化を支援するソリューションです。

設計図や仕様書がない状態からでも、現物を測定して高精度なCADデータを再現。

さらに、そのデータを用いて「改良」や「製造」までをワンストップで行うため、開発スピードの向上とコスト削減を同時に実現します。

笊畑機械設計が選ばれる理由

モノづくり」を熟知した高度な設計力

単に図面を描くのではなく、構造、機構、筐体、摺動、艤装、搭載など、製品のパフォーマンスを左右する設計領域を得意としています。

多様な材料と工法への深い知見

板金・プレス、アルミダイカスト・重力鋳造(重鋳)、樹脂、CFRP、FRP、さらに木材切削まで。

あらゆる材料特性を理解しているからこそ、最適な試作・製造方法をご提案できます。

設計から製造までの一貫体制

3Dデータから3DプリンタやCNCルータによる試作、さらには信頼できる外注ネットワークを活用した小ロット製造加工までを実演・支援。

お客様の「作りたい」を最後まで伴走します。

このようなニーズにお応えします

「ライバル企業の構造分析・競合製品の分析をしたい」

「現物から図面化し、自社製品の改善や試作を行いたい」

「供給が止まった旧車・自動車部品やトラック部品を復元したい」

「図面のない金型や製造型のない部品を忠実に再現したい」

「アイデアを形にして、小ロットで生産を始めたい」

「豊富な経験に基づいた「設計ノウハウ」により、お客様のアイデアを迅速に形にし、製品化までのプロセスを劇的に効率化します。

小ロット生産や一点物の復元に最適です。貴社のビジョンを実現するために全力を尽くします。

オーダーメイド製品開発(自社製品開発)

3D-CADや3Dプリンターや3Dスキャナーといった最先端の技術を駆使し、自動車のカスタムパーツから、生活を便利にする日用品まで、幅広い製品の設計・開発を手がけています。

例えば、ある一般のお客様からは、「軽トラの荷台だけではなく、荷台上部の空間を利用して様々な道具を運びたい。」という想いをお聞きしました。

私たちのチームは、その想いを形にするため、3D設計でスタイリッシュなデザインを創出し、高強度の素材を選定。

試作を重ねる中で、お客様の意見を積極的に取り入れ、より良い製品へと進化させて生まれたのが弊社製品のMultiYAGURA(マルチヤグラ)です。

「モノづくりは、単なる技術の積み重ねではありません。」私たちはそう信じています。

お客様の「ワクワクする製品を作りたい」「仕事の効率化につながる製品が欲しい」「生活の不便・困りごとを解消したい」という願いを、私たちのものづくりの情熱で叶えたい。

それが私たちの喜びです。

その他

若手エンジニアの育成から自動車関連企業にセールスをかけるための業界の専門用語・決裁権者の解説等、自動車製品設計業界で活躍をした技術ノウハウの経験を活かしてあなたの会社を全力でサポートいたします。

お気軽にご相談ください

日本全国どこでも対応可能!まずはご連絡ください!

図面やサンプルを見ながらのオンラインでの打ち合わせも可能です。

お電話またはメールフォームからお気軽にご連絡ください。

お電話でのお問い合わせ 080-8759-7236

営業時間:平日9:00〜17:30

定休日:土・日・祝日・夏季休業日・年末年始

DRBFM(クリックで画像拡大します)

DRBFM(クリックで画像拡大します) FPA(クリックで画像拡大します)

FPA(クリックで画像拡大します)